在工业4.0的浪潮下,生产效率与设备可靠性成为制造企业竞争的核心。传统的设备维护模式,无论是基于固定周期的预防性维护,还是故障发生后的被动维修,都存在成本高、效率低、停机损失大的痛点。工业物联网技术的崛起,为破解这一难题提供了全新的思路——通过深度感知、智能分析与自主决策,实现设备的“自愈”能力,从而从根本上激活一线生产潜能,推动制造业向智能化、柔性化转型。

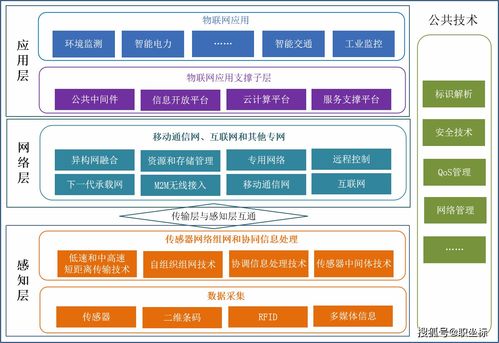

一、工业物联网:构建设备自愈的感知神经网络

设备自愈并非让设备“自我修复”物理损伤,而是指通过技术手段,使设备系统能够自动检测、诊断潜在故障,并采取预设或智能生成的策略进行调节、补偿或预警,从而避免非计划停机或性能劣化。工业物联网是实现这一愿景的基础架构。

- 全面感知与数据采集:通过在关键设备、零部件上部署各类传感器(如振动、温度、压力、电流传感器),工业物联网可以7x24小时不间断地采集设备运行状态、工艺参数和环境数据。这些实时、高频、多维的数据流,构成了设备健康的“生命体征”监测网。

- 可靠连接与边缘计算:利用5G、工业以太网、TSN(时间敏感网络)等技术,实现数据从现场到边缘网关再到云平台的低延迟、高可靠传输。边缘计算节点可以在数据源头进行初步清洗、滤波和实时分析,对紧急事件做出毫秒级响应,为快速自愈决策赢得时间。

二、从数据到智能:实现自愈决策的核心技术路径

有了数据基础,设备自愈的实现依赖于一套完整的技术栈。

- 数字孪生与模型构建:为物理设备创建高保真的虚拟模型(数字孪生)。该模型不仅反映设备的几何结构,更集成其物理特性、运行逻辑和老化规律。通过将实时数据映射到数字孪生体,可以实现对设备状态的精准仿真和预测。

- 人工智能与大数据分析:这是自愈系统的“大脑”。利用机器学习(尤其是深度学习)算法,对历史运行数据、维护记录和故障案例进行挖掘,建立设备健康状态评估模型、剩余寿命预测模型和故障根因诊断模型。例如,通过分析振动信号的频谱特征变化,AI可以提前数小时甚至数天预警轴承的早期磨损。

- 自适应控制与柔性执行:当系统诊断出性能偏差或潜在故障时,自愈机制启动。这可能包括:

- 参数自适应调整:自动微调设备控制参数(如转速、温度、进给量),使其在亚健康状态下仍能维持合格产出。

- 冗余切换:在拥有冗余设计的系统中(如双泵、备用电源),自动切换到备用单元,保障流程连续。

- 协同调度:通知生产线管理系统或MES(制造执行系统),动态调整生产节拍或工艺路线,绕过故障设备,最小化对整体产出的影响。

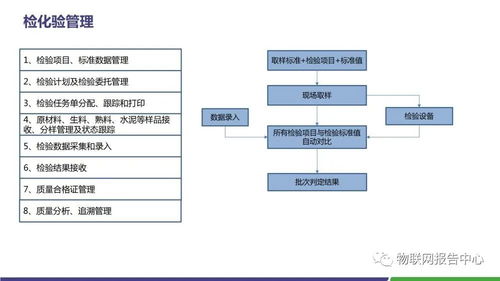

- 精准预警与辅助决策:将诊断结果、维修建议(包括所需备件、工具、步骤)自动推送至一线维护人员的移动终端或AR眼镜,指导其进行精准、高效的干预。

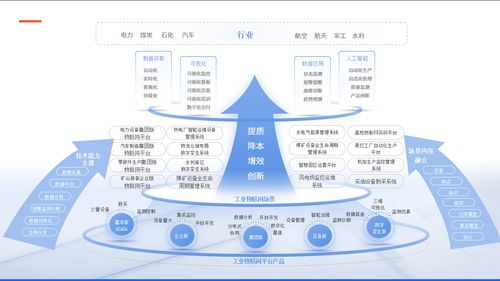

三、物联网技术服务:落地设备自愈的赋能框架

对于广大工业企业而言,实现设备自愈并非一蹴而就,需要专业的物联网技术服务作为支撑。一个完整的服务框架应包括:

- 咨询与顶层设计:结合企业具体工艺、设备资产和业务目标,规划自愈能力的建设路线图,明确优先级和投资回报。

- 端到端解决方案部署:提供从传感器选型安装、网络部署、平台搭建(边缘/云)、应用开发到系统集成的“交钥匙”工程服务。

- 算法模型定制与训练:针对特定行业、特定设备,开发并持续优化故障预测与健康管理(PHM)算法模型,这是自愈能力的核心知识产权。

- 运维与持续优化服务:提供平台运维、数据资产管理、模型迭代更新和知识库积累服务,确保自愈系统随着设备老化与工艺变化而持续进化。

- 人员赋能与变革管理:培训一线操作工、维护工程师和管理人员适应新的工作模式,从“被动响应者”转变为“主动管理者”和“决策协作者”,真正释放人的潜能。

四、价值与展望:激活潜能,迈向自主运营

通过工业物联网技术实现设备自愈,其价值深远:

- 降本增效:大幅减少非计划停机,提升设备综合效率(OEE);优化维护策略,从“过度维护”或“维护不足”转向“精准维护”,降低备件库存和维修成本。

- 保障安全与质量:提前消除设备隐患,提升生产安全水平;通过稳定工艺参数,保障产品质量一致性。

- 激活一线潜能:将工程师从重复性、低价值的巡检和紧急抢修中解放出来,专注于工艺优化、技术改进等更高价值的活动;赋予操作工更直观的设备状态认知和处置能力。

- 驱动业务创新:设备可靠性的质变为柔性制造、按需生产等新模式提供了坚实基础,增强了企业应对市场波动的韧性。

随着工业物联网、AI、边缘计算和机器人技术的进一步融合,设备自愈能力将向更广泛、更自主的方向演进。从单台设备的自适应调节,到整条产线、整个工厂的协同自优化,最终迈向无需人工干预的自主化运营。这一过程,正是工业物联网技术服务赋能实体经济,激活每一个制造单元内在潜能的生动实践。